隨著印刷工業的快速發展,集中供墨系統在提高生產效率、降低運營成本方面發揮著關鍵作用。本文基于開物組態軟件,設計并實現了一套針對印刷廠的集中供墨計算機監控系統,涵蓋軟硬件集成方案,旨在滿足現代印刷企業對智能化、自動化管理的需求。

一、系統設計背景與需求分析

印刷廠集中供墨系統負責墨水的統一供應、調配和監控,傳統手動操作方式存在效率低、誤差大、響應慢等問題。通過引入計算機監控系統,可以實現對供墨過程的實時監測、數據采集和自動控制。系統需求包括:實時監控墨水液位、流量和壓力;自動化調配墨水比例;故障報警與歷史數據記錄;用戶友好的操作界面。開物組態軟件作為核心平臺,以其靈活的組態功能和強大的數據處理能力,為系統設計提供了可靠支持。

二、系統硬件架構設計

系統硬件部分由傳感器、執行器、數據采集模塊、工業計算機和網絡設備組成。傳感器用于監測墨水液位、流量和壓力參數,執行器包括電磁閥和泵,用于控制墨水供應。數據采集模塊通過PLC(可編程邏輯控制器)與傳感器連接,將模擬信號轉換為數字信號。工業計算機作為核心處理單元,運行開物組態軟件,負責數據存儲、分析和指令下發。網絡設備實現系統內部通信及與上位機的連接,支持遠程監控。硬件選型注重可靠性、兼容性和擴展性,確保系統在印刷廠惡劣環境下穩定運行。

三、系統軟件設計與實現

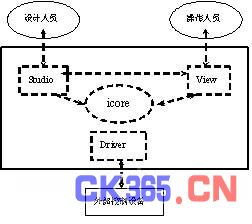

軟件部分基于開物組態平臺開發,采用模塊化設計,主要包括數據采集模塊、控制模塊、人機界面(HMI)和數據庫管理模塊。數據采集模塊通過驅動接口與硬件通信,實時獲取傳感器數據;控制模塊根據預設邏輯自動調節墨水供應,例如當液位低于閾值時啟動補墨流程。人機界面提供圖形化操作面板,顯示實時數據、趨勢圖和報警信息,支持參數設置和手動干預。數據庫管理模塊記錄歷史數據,便于質量追溯和報表生成。開物組態軟件的腳本功能和報警配置進一步增強了系統的靈活性和安全性。

四、系統集成與測試

系統軟硬件集成后,在模擬環境和實際印刷廠中進行測試。測試內容包括功能驗證(如自動供墨、故障響應)、性能評估(如響應時間、數據準確性)和穩定性檢查。結果表明,系統能夠實時監控供墨過程,減少人為錯誤,提高生產效率約20%。同時,開物組態軟件的易用性降低了操作人員的學習成本,系統維護簡便。

五、總結與展望

本文設計的集中供墨計算機監控系統成功結合了開物組態軟件與先進硬件,實現了印刷廠供墨過程的智能化管理。未來,可進一步集成物聯網技術,實現云端數據分析和預測性維護,推動印刷工業向數字化轉型。該系統不僅適用于印刷行業,還可為類似流體控制場景提供參考。